Специальный репортаж: как производят керамогранит на фабрике Aparici

Территория фабрики

Бренд Ceramicas Aparici - одно из ведущих предприятий керамической отрасли. Общая площадь трех фабрик, на которых работают сотни сотрудников, составляет 280.000 м². Производственная мощность - 14.500.000 м²/год. Эту информацию вы легко найдете в Интернете. Но ARTCER не будет писать о том, что уже известно. Мы покажем вам, нашим читателям, сердце производства. О том, как делают керамогранит на фабрике Aparici, читайте в нашем спецрепортаже.

Войдя на территорию огромного фабричного здания, мы увидели гигантские металлические баки, в которых хранятся разные сорта глины; техническое оборудование по обслуживанию производственных линий; машины-роботы «спешащие по своим делам». В глаза бросалась некая пустота, на огромной территории практически не было людей.

- На фабрике, именно в этом здании, работают около 15 человек, так как производственные процессы автоматизированы. Здесь, в основном, функционируют роботы. Люди работают на участках классификации, там, где плитка ректифицируется, и на других участках, - пояснил Константин Тимашев, менеджер проектного отделения экспорта компании Aparici. - Фабрика работает 24 часа в день, семь дней в неделю. Иногда останавливается для профилактики, чтобы почистить оборудование и убрать территорию. Фабрика может производить 5600 кв.м плитки в день, что составляет почти 2 млн. кв.м. плитки в год. На складе хранится 8 млн. кв.м. плиты. Aparici, Land, Apavisa продают около 25 тыс. кв.м. плиты в день.

Поднявшись по лестницам, мы оказались на площадке, с которой открывалась панорама всего производства. На фабрике Aparici все процессы по производству керамогранита разделены: прессование глины на шести прессах происходит на отдельной территории, после чего материал поступает на сушку; отдельно размещены четыре печи, упаковывается плитка также на специально выделенной для этого территории.

Внизу мы увидели огромные емкости, в которых хранятся разные типы глины. Из этой глины производится «бисквит» плитки. В зависимости от формата и модели плитки берутся разные виды глины. Потом они комбинируются снизу доверху (по трубе), и когда они уже смешиваются, материал поступает вниз, и идут под пресс. Давление пресса – 500 кг на кв.м.

Работа с материалом

- Где добывается глина?

- Некоторые сорта привозятся с Украины (белая глина), а некоторые привозятся с севера Испании.

- Почему смеси разных цветов?

- Потому что каждая смесь используется для определенных цветов плитки, определенных форматов и моделей. То есть не все модели делаются из одной глины (смеси). Здесь уже лежат готовые смеси для определенных цветов/моделей плитки.

- По какому принципу ее смешивают?

- Это зависит от того, какую модель или коллекцию мы собираемся делать. У нас есть списки, по которым глина мешается. По специальным рельсам глина отправляется на смешивание, потом она постепенно начинает подниматься в башню. В этой башне 4 уровня. На каждом уровне они мешаются в определенном режиме. После этого смешанная глина идет под пресс (на прессование).

Оглядев территорию фабрики в буквальном смысле с высоты птичьего полета, мы спустились вниз и направились к участку, где «бисквит» выходит после прессования. Любопытно, что в этот момент будущий керамогранит очень хрупок. Здесь материал настолько мягкий, что его легко разломать руками.

- После прессования «бисквит» собирается и поступает в сушку. После пресса процент влажности в плитке составляет примерно 17%. После сушки процент воды в составе понижается, - поясняет ход процессов Константин.

- После сушки плитка уменьшается в размере?

- Она уменьшается после печки, примерно на 10-15%. Поэтому мы делаем двойной обжиг. При первом – мы имеем контроль над размерами, а при втором – над краями, это уже итоговый вариант.

- Какая температура в сушке?

- Примерно 800 °C.

Для сравнения: максимальная температура на Меркурии, самой ближней планете к Солнцу, достигает 427°C.

Константин подвел нас к коллекции образцов. Такие коллекции собирают специально для того, чтобы можно было сравнить какой цвет должен быть у плитки из новой партии.

- Так мы сравниваем тон. У нас есть специальный прибор – машина, которая сравнивает цвет. То есть сейчас это происходит «автоматически», а раньше эту работу выполняли люди. И интересный факт: на эту должность нанимали женщин, так как женщины различают цвета намного лучше, чем мужчины.

Специальный станок снимает (сдувает) всю пыль с плитки после сушки. Дальше при помощи роботов (в специальных кассетах) плитка отправляется в печь.

- Есть два вида нанесения глазури. Есть так называемые «барабаны», которые накатывают глазурь. По ним глазурь поступает на плитку, они могут и рельеф придать. И есть второй способ – когда глазурь наносится на плитку при помощи купола, который не касается плитки. Он как бы поливает плитку сверху. Мы видим, что у Aparici оборудование от разных производителей. Например, вот - система от Ferrari. Кто еще поставляет оборудование для фабрики?

- Sacmi делает печи и прессы. (В этот момент мы как раз подошли к печи). Температура в печи поднимается постепенно. То есть, когда плитка входит в печь, то нагревается от меньшей температуры к большей. Иначе плитка сразу бы треснула. На выходе из печи температура достигает 1200 градусов С. Печь нагревается газом и это – самая дорогая часть производства.

Процесс производства

Самый длительный производственный процесс – это печь. Рельсы, по которым идет плитка в печи, крутятся очень медленно и огонек виднеется только с середины печи. Несмотря на сумасшедшие температуры в печи, мы, стоя рядом с ней, не чувствовали жар. Здесь очень хорошая теплоизоляция.

Следующий этап производства: проверка плитки на прочность. Плитка, которая не прошла испытание и сломалась, падает в специальный контейнер.

Константин показал нам и линию, на которой поправляются края плитки.

На специальных роботах (транспортировочных кассетах) плитка грузится и отправляется дальше на производство. Эти роботы сами заправляются топливом.

Всегда хотелось увидеть, как плитка «наливается» цветом и здесь, на Aparici, мы это увидели.

Специальная машина различает тон плитки. Красная точка, которая в центре на мониторе означает, что плитка, которая сейчас проходит тест, соответствует тону плитки, заложенной в образце. Если эта точка отходит от центра, значит тон уже другой. И машинка ставит печать на плитку с другим тоном.

- По тонам ведь тоже есть различие? То есть идет определенная шкала?

- Да, эта машинка различает все тона и потом плитка с определенным тоном упаковывается в одну коробку, чтобы цвет всех плиток совпадал друг с другом.

- А что делает этот человек?

- Он следит за тем, как работает машинка, которая сравнивает цвет. Следит, чтобы машинка работала правильно. Раньше эту работу делали люди, как я уже говорил. Сейчас это делают вот такие специальные машины. Они достаточно точные, поэтому контроль над их работой необязателен, но рекомендован.

- То есть он целый день смотрит на плиту?

- Да. После того, как на плитку наносится рисунок, она отправляется в другое место, где происходит ректификат и полировка. А потом она возвращается сюда. Вот вы можете увидеть часть склада Apavisa, - пояснил Константин.

- Здесь плитка упаковывается по одной штучке?

- Да, форматы 100х100см пакуются индивидуально в каждую коробку. И каждые четыре коробки скрепляются вместе. А потом все коробки пакуются в паллеты.

Процесс ректификации

- Сейчас вся плитка ректифицируется?

- Керамогранит – весь. Настенная – только та, которая сделана из белой глины. Плитка из красной глины – не ректифицируется, так как это не выгодно. Красную глину мало кто покупает. Поэтому мы делаем почти все из керамогранита и белой глины.

Поясним, что плитка из красной глины дешевле, так как в Испании ее много. Поэтому плитку из красной глины выпускает практически каждая вторая испанская фабрика. А вот белую привезти сложнее. Большая часть белой глины везется из Австралии.

На фабрике мы также увидели и цифровую печать. Оборудование называется Rotocolor. В машинке - краска в пяти цветах. Краска заправляется в машинку и тянется по трубкам. Действует как обычный принтер, но печатает на керамике. И краска совершенно другая.

Глазурованный керамогранит отличается от технического тем, что рисунок наносится на глазурь. А в случае технического керамогранита, рисунок можно делать песком, можно делать разводами солью, и потом сверху этого еще наносить рисунок. Когда краска наносится на технический керамогранит, она как бы впитывается в сам бисквит.

Но, нам, к сожалению, не удалось увидеть Rotocolor в действии. Оборудование в тот момент было остановлено. Несколько удивило нас и то, что большинство линий не работало.

- Константин, почему большинство линий не работает?

- У нас столько линий, потому что мы можем делать несколько форматов. Если бы у нас было две линии – они бы делали два формата одновременно. Сейчас работают линии, которые производят определенный формат. Каждую линию запускают, когда нужен тот или иной формат.

- Бывают ли какие-то сбои в производстве, когда завод останавливается полностью?

- Да, бывает. Как и у всех. Но очень редко.

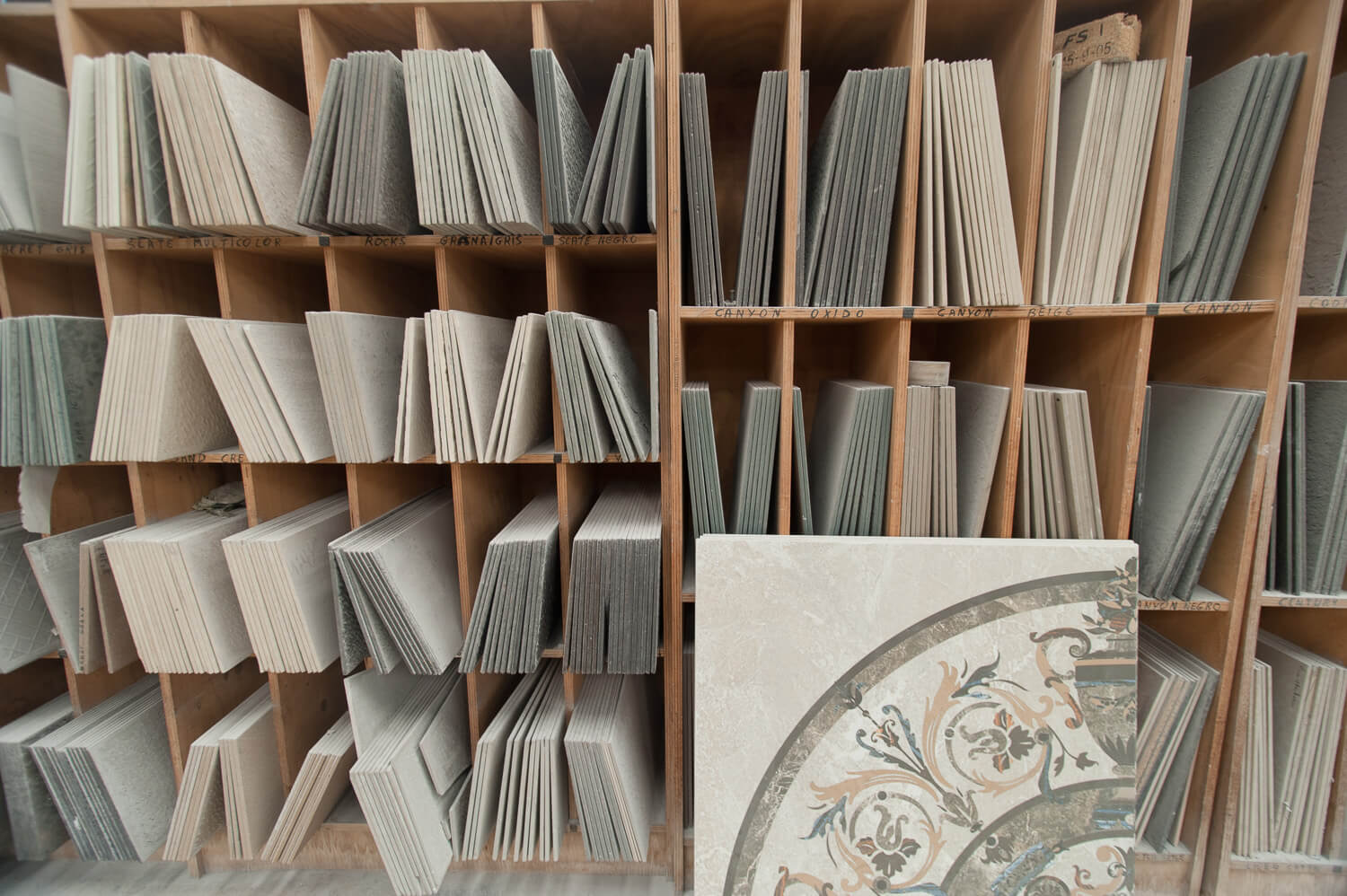

Заканчивая наше знакомство с производством, Константин показал нам «историю плитки в миниатюре» - керамотеку. В керамотеке хранится каждый тон, каждая модель плитки из каждой партии, выпускаемой фабрикой. Нечто, вроде местной библиотеки плитки.

- Константин, получается можно найти любой тон, который выпускался?

- Да, когда я работал в администрации и проводил заказы, я много раз звонил сюда и говорил: мне нужен такой-то тон, у меня есть незаконченный проект и его нужно закончить. И мне находили вручную нужный тон плитки, который мы когда-то отгружали заказчику. Так мы можем предоставлять заказчику нужный тон, независимо от того, когда он у нас купил плитку.

- А сколько времени хранятся все образцы?

- Могу сказать, что однажды я нашел тон с 2001 года.

- А сколько всего тонов в одной коллекции?

- Около 4-5, больше 5 я не видел. Около 40% всего материала возвращается в производство снова. То есть потеря материала у нас минимальна.

В заключение нашего репортажа, мы предлагаем посмотреть серию фотографий. Думаем, что нам удалось показать вам фабрику так, как если бы вы побывали на ней сами.

Добавлен новый комментарий

Ваш комментарий будет опубликован после модерации